技術文檔

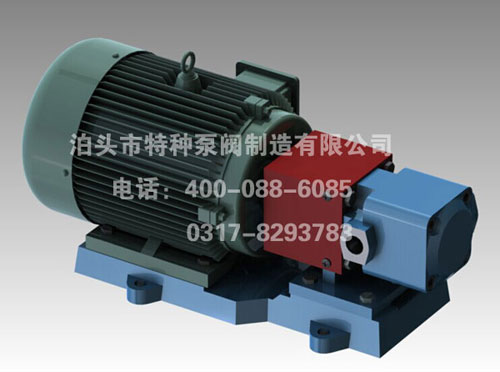

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

技術文檔

“稠油泵”發展有10方面的特點

稠油泵的發展特點是怎樣的?下面,為您詳細介紹:

1、齒輪結構稠油泵的齒輪常見的有直齒、斜齒、人字齒、螺旋齒,齒廓主要有漸開線和圓弧型式。通常小型齒輪泵多采用漸開線直齒輪,高溫齒輪泵常采用變位齒輪,輸送高粘度、高壓聚合物熔體的熔體泵多采用漸開線斜齒輪。

2、泵體及加熱方式一般來說,齒輪泵的泵殼越重,其不怕溫度、不怕壓強度也越高。泵體材料常采用球墨鑄鐵,亦可采用鑄造鋁合金硬模熔鑄而成,或采用擠壓鋁合金型材加工制造。

3、通常采用電熱元件加熱,可使粘性液體受熱均勻。若溫度波動不大,輸送的高粘度液體容易發生降解時,建議采用流體加熱方式,特別是排量大的齒輪泵。

4、齒輪與軸制成一體,其剛性及性不錯于齒輪與軸單制造的齒輪泵。國外低壓齒輪泵的齒輪常采用方形結構,即齒輪的齒寬等于齒頂圓直徑。而高壓場合使用的稠油泵的輪齒寬度小于其齒頂圓直徑,這是為了減小齒輪的徑向受壓面積,降低齒輪、軸承的載荷。

5、流體加熱又分內置、外置式結構。所謂內置式是指在齒輪泵泵體或端蓋的內部設計夾熱套外置式則是通過螺栓將夾熱套與泵體聯接在一起。

6、當電加熱方式缺乏性或對溫度控制要求不高時,可采用外置式結構。生產的內嚙合齒輪泵,其泵頭部分的夾套可以對輸送流體的溫度進行控制,無論是在高溫或低溫環境下,均可帶外置式夾套。

7、當輸送的介質具有腐蝕性時,可采用成本較不錯的不銹鋼材料。國外稠油泵多采用含鎳、鉻量高的合金鋼作為泵殼材料,這種材料在強度、性及成本方面的綜合性能不錯。

8、往夾套內通入蒸汽、導熱油,還是冷卻水,要根據介質具體情況而定。內置式適用于對輸送液體溫度均勻性要求較不錯,或要求對高溫液體進行均勻冷卻的場合。

9、由于稠油泵輸送的介質粘度較不錯,為減小流動阻力,提升泵的吸液能力,對介質進行加熱或保溫。

10、為解決齒輪泵的困油現象,通常在泵蓋上開設對稱的卸荷槽,或向低壓側方向開設不對稱卸荷槽,吸液側采用錐形卸荷槽,排液側為矩形卸荷槽,卸荷槽的深層也比液壓工業中所用的齒輪泵要深。

稠油泵開機后無流量或流量過小是因為,倒錯開關、原油內帶丙烷氣體嚴重是造成泵進入口有汽的主要原因,機泵的速率大為降低。可通過停機,泵進入口脫水進行處理。機泵接線盒內線路接反會造成電機轉向不對,此時應及時聯系電修人員處理。

當稠油泵輸送介質溫度過低的油時,易造成泵震動大,此時應適當調節泵的聯通閥,及時提升輸送介質的溫度,以稠油泵的正常運行。

稠油泵使用過程中出現的故障分析:

1、稠油泵在輸送高粘度介質或者是無潤滑性及潤滑性差的介質時容易產生抱死的現象。

2、稠油泵在使用過程中軸套容易磨壞。

3、稠油泵在使用中壽命短,壓力和流量下降很快的現象。

4、稠油泵在使用過程中側板容易磨壞。

5、稠油泵在使用過程中泵體溫度過高,造成熱保護跳閘現象。

6、稠油泵在使用過程中密封容易泄露。

7、稠油泵在輸送高粘度介質時噪音大,流量不不足。

上一篇:齒輪泵端面間隙的測量和正確布置

下一篇:齒輪泵應用區域有多種