行業(yè)

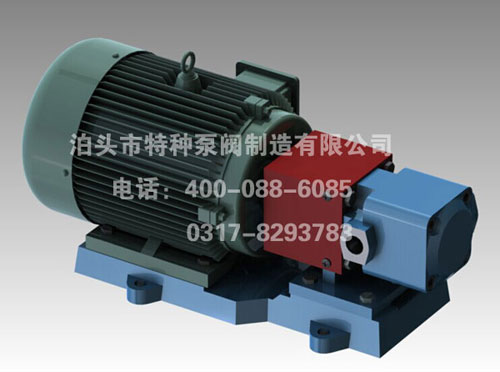

泊頭市特種泵閥制造有限公司

24小時(shí)服務(wù)熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術(shù)文檔

常見問題

熱門關(guān)鍵詞:

行業(yè)

管道檢測技術(shù)及液壓油的影響

其一、齒輪泵管道檢測技術(shù)

為了達(dá)到對齒輪泵管道狀況有準(zhǔn)確的了解,防止管道事故的發(fā)生,長期以來人們?yōu)榇搜芯块_發(fā)了許多方法和技術(shù),使管道檢測水平不斷提高。齒輪泵管道檢測根據(jù)檢測設(shè)備所處位置不同可分為管道外檢測和管道內(nèi)檢測兩大類。所謂外檢測是將檢測設(shè)備放在管道外部來了解有關(guān)管道的情況,例如對管道的防腐層和水下埋深情況的探測;而內(nèi)檢測是指將檢測器放在管道內(nèi),通過管道中的介質(zhì)在檢測器上的皮碗前后形成的壓差使之在管道中隨介質(zhì)運(yùn)動(dòng),檢測器將管道情況信息采集并存儲(chǔ)起來,然后,利用計(jì)算機(jī)對記錄到的管道信息進(jìn)行分析,從而了解管道的狀況。該方法可用于檢測管道的變形、腐蝕和缺陷等。

早期人們采用水壓試驗(yàn)方法對管道進(jìn)行檢測,該方法只能證明水壓試驗(yàn)時(shí)管道哪些部分不能承受試驗(yàn)壓力,它不能提供齒輪泵管道的詳細(xì)信息,并且水壓試驗(yàn)需要停輸進(jìn)行,檢測成本較大。而利用智能檢測器進(jìn)行檢測,是在不停輸?shù)那闆r下檢測管道狀況,不僅成本低而且可靠性高。目前常用的內(nèi)檢測器主要有基于超聲波原理的檢測器和基于漏磁原理的檢測器兩種。前者利用超聲波直接測量管道壁厚,從而發(fā)現(xiàn)管道由于腐蝕等原因?qū)е碌谋诤褡兓欢笳呤峭ㄟ^檢測器上的磁鐵將經(jīng)過的那段管道磁化,磁力線在管壁中通過,但當(dāng)管道上有缺陷時(shí),該缺陷所在之處的磁通量發(fā)生泄漏。檢測器根據(jù)這一原理將管道上各處磁通量泄漏情況記錄下來,經(jīng)分析后可確定管道狀況。前者的優(yōu)點(diǎn)是準(zhǔn)確性高,但要求在檢測前徹底處理管壁的蠟;后者對管道清潔狀況要求相對較低,比較適合我國原油含蠟較高的特點(diǎn);但檢測精度和超聲波檢測器比較相對低一些,且對檢測管道上的軸向裂縫有一定困難。但就我國齒輪泵管道狀況而言,漏磁檢測器完全滿足管道檢測和維修的精度要求,在我國具有廣泛的應(yīng)用前景。

其二、齒輪泵液壓油的影響

(1)液壓油清潔度超差,污染顆粒大,各種液壓控制閥及管道內(nèi)的粘砂、焊渣等也是造成污染的原因之一。

因?yàn)辇X輪軸軸徑與密封環(huán)內(nèi)孔間隙很小,油中的較大固體顆粒進(jìn)入其間,造成密封環(huán)內(nèi)孔的磨損、劃傷或隨軸旋轉(zhuǎn),致使二次密封的壓力油進(jìn)入低壓區(qū)(骨架油封處),造成油封擊穿,此時(shí)應(yīng)過濾或換新抗磨液壓油。

(2)液壓油粘度下降、變質(zhì)后,油液變稀,在不銹鋼齒輪油泵高壓狀態(tài)下,通過二次密封間隙的泄漏增大,由于來不及回油,引起低壓區(qū)壓力升高,從而擊穿油封。建議定期化驗(yàn)油液,選用抗磨液壓油。

(3)當(dāng)主機(jī)大負(fù)荷工作時(shí)間過長及油箱油面較低時(shí),油溫可升高到100℃,致使油液變稀、骨架油封唇口老化,從而引起竄油;應(yīng)定期檢查油箱液面高度,避免油溫過高。

下一篇:沒有了

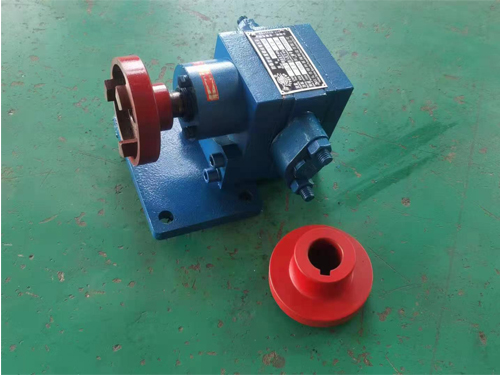

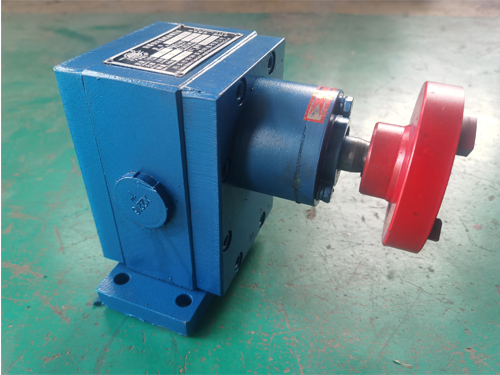

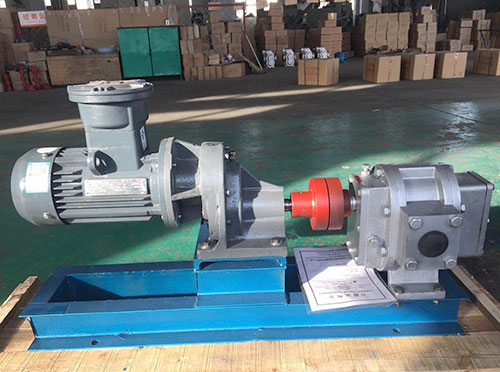

相關(guān)產(chǎn)品